схема косметички

Когда слышишь ?схема косметички?, большинство представляет шаблон из журнала рукоделия — но в промышленных масштабах всё иначе. Наш технолог как-то сказал: ?Любая схема должна пережить 300 циклов открывания без деформации молнии?. Именно этот практический критерий отличает профессиональный подход от кустарного.

Почему классические выкройки не работают в массовом производстве

Брали когда-то популярную выкройку из блога — треугольное дно, закруглённые боковины. В тестовой партии 20% изделий перекашивалось после наполнения. Оказалось, проблема в распределении нагрузки: при стандартной толщине подкладочного материала 2 мм углы провисали. Пришлось добавлять внутренние рёбра жёсткости — но это увеличивало себестоимость на 12%.

Сейчас в схема косметички для ООО Биотехнологии Гуанчжоу Баосинь всегда закладываем технологический запас 15% по длине молнии. Почему? Потому что при термосварке швов материал ?усаживается? — это не пишут в учебниках, но знают все, кто работал с искусственной кожей на автоматических линиях. Кстати, на bagsmaker.ru есть фото наших промышленных лекал — там видно эти технологические припуски.

Запомнил на собственном провале: однажды сделали партию по идеальной математической схеме — всё сошлось до миллиметра. Но когда запустили конвейер, операторы не успевали заправлять молнию в автомат — не было учтено время на позиционирование фурнитуры. Переделывали всю техническую документацию.

Как материал диктует изменения в схеме

Работали с экокожей — вроде бы стандартный материал. Но когда перешли на поставки из Вьетнама, пришлось менять раскрой. Новый материал тянулся по диагонали, и косметички ?скручивало? после сборки. Добавили стабилизирующие прокладки в схема косметички — проблема ушла, но вес изделия вырос.

Сейчас в производстве ООО Биотехнологии Гуанчжоу Баосинь используем 3 типа схем для разных материалов: для жёсткого ПВХ — с минимальными изгибами, для мягкой полиуретановой кожи — с дополнительными вытачками, для тканей с пропиткой — вообще отдельная история с усиленными углами.

Кстати, о тканях: когда делали пробную партию для аптечной сети — нужна была антимикробная пропитка. Вписали это в техзадание, но не учли, что пропитка утяжеляет материал. Готовые косметички проседали на 3 см от расчётных размеров. Теперь всегда тестируем финальные материалы вместе с фурнитурой.

Фурнитура как часть конструкторской документации

Молния — это отдельная головная боль. Китайские аналоги дешевле на 40%, но для премиального сегмента используем только YKK. В схема косметички японская молния требует увеличения припусков на 1.5 мм — у них толще бегунок. Казалось бы, мелочь, но на партии 10 000 штук это 15 метров материала.

На bagsmaker.ru в разделе для конструкторов есть наша таблица соответствия — какой тип застёжки для какой схемы подходит. Обновляли её 4 раза за последний год, потому что появляются новые материалы. Например, магнитные кнопки теперь ставим только на усиленные участки — иначе через месяц носки ткань прорывается.

Помню, как в прошлом квартале пришлось экстренно менять поставщика фурнитуры — новый тип пластиковых колец оказался на 0.3 мм толще. Все лекала пошли в брак. Теперь в ООО Биотехнологии Гуанчжоу Баосинь держим эталоны всех используемых комплектующих в лаборатории.

Оборудование и его влияние на проектирование

Наш основной раскройный комплекс — немецкий, с лазерным позиционированием. Когда переходили с ручного раскроя, думали — вот он, идеальный раскрой. Но оказалось, лазер ?съедает? 0.2 мм материала по линии реза. Пришлось вносить поправки во все схема косметички — увеличивать наружный контур.

Сейчас для разных моделей используем разное оборудование: для мелких партий — полуавтоматическое, где можно быстро менять настройки. Для массового производства — полностью автоматические линии, но там схема должна быть идеально точной. Любая ошибка — и брак пойдёт потоком.

Кстати, о браке: на новом оборудовании сначала был процент брака 3.8% — выше планового. Разбирались месяц. Оказалось, проблема в разной плотности материала по краям рулона. Теперь в техпроцессе предусматриваем обрезку кромки перед раскроем — прописано в производственном регламенте на bagsmaker.ru в закрытом разделе для технологов.

Эргономика против эстетики в проектировании

Был у нас заказ от сети косметических магазинов — хотели ультракомпактные косметички. Сделали по уменьшенной схеме, всё красиво. Но тестовые пользователи жаловались — не помещается стандартная тушь для ресниц. Пришлось пересматривать внутреннее пространство — увеличили высоту на 1 см, пожертвовав изящностью силуэта.

Сейчас в ООО Биотехнологии Гуанчжоу Баосинь каждая новая схема косметички проходит тест на ?наполняемость?: кладём стандартный набор — пудра, 2 помады, тушь, кисти. Если что-то не помещается — отправляем на доработку. Кажется простым правилом, но многие производители экономят на этом этапе.

Интересный случай: для авиакомпании делали косметички в подарочные наборы. По техзаданию они должны были помещаться в карман кресла. Сделали — всё идеально. Но когда началась сборка, выяснилось — работницы складывают изделия чуть иначе, чем предполагалось. Пришлось проводить дополнительный инструктаж и менять маркировку на упаковке.

Экономика производства в деталях схемы

Когда просчитываешь схема косметички, главное — не процент использования материала, а количество операций при сборке. Одна лишняя строчка — это +2% к себестоимости. Перешли на бесшовную технологию соединения дна — экономия 7% на каждой единице.

В текущих проектах ООО Биотехнологии Гуанчжоу Баосинь стараемся минимизировать количество деталей. Идеальная схема — 3 элемента: передняя стенка, задняя и дно. Но это не всегда возможно — иногда дизайнеры настаивают на сложных формах. Тогда ищем компромисс.

Сейчас ведём переговоры с поставщиками материалов о переходе на рулоны нестандартной ширины — 142 см вместо стандартных 140. Это позволит раскладывать лекала более экономично. По предварительным расчётам, экономия составит до 5% материала — для массового производства это существенно. Результаты тестов выложим на bagsmaker.ru в следующем месяце.

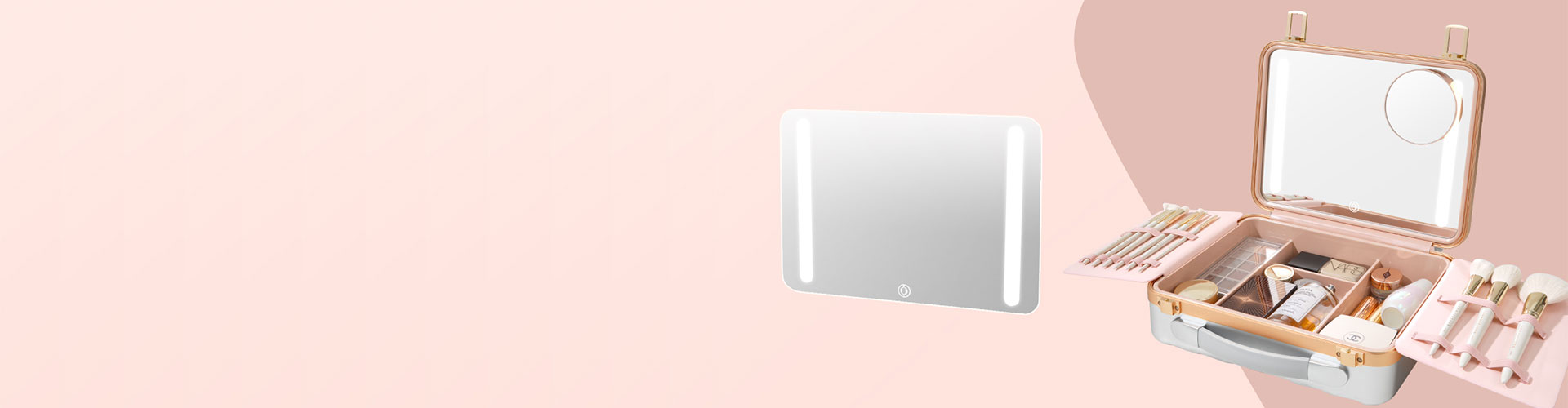

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LC03 Дорожная косметичка

LC03 Дорожная косметичка -

Прозрачная белая косметичка для хранения макияжа и аксессуаров | Компактная сумка

Прозрачная белая косметичка для хранения макияжа и аксессуаров | Компактная сумка -

NL72 Ежедневная косметичка

NL72 Ежедневная косметичка -

TM-205KH Ежедневная косметичка

TM-205KH Ежедневная косметичка -

LC01-B Настольная косметичка

LC01-B Настольная косметичка -

TMSJT Дорожная косметичка

TMSJT Дорожная косметичка -

DRLBSGZHS Красная прозрачная косметичка оптом| водонепроницаемая сумка для хранения из ПВХ толщиной 22,5 см

DRLBSGZHS Красная прозрачная косметичка оптом| водонепроницаемая сумка для хранения из ПВХ толщиной 22,5 см -

TS11 Настольная косметичка

TS11 Настольная косметичка -

BL401 Профессиональный косметичка

BL401 Профессиональный косметичка -

KB601 Профессиональный косметичка

KB601 Профессиональный косметичка -

MP Дорожная косметичка

MP Дорожная косметичка -

JD010 Дорожная косметичка

JD010 Дорожная косметичка

Связанный поиск

Связанный поиск- Отличный большой размер косметички

- Купить большую косметичку для девочек

- Дешевые небольшой косметический мешок

- Оптовая продажа больших косметичек valberis

- Китайская большая женская дорожная косметичка

- дорожная косметичка для женщин

- женщинам косметичка

- Ведущая страна происхождения больших женских дорожных косметичек

- Дешевые маленькая косметичка

- Купить Мужская дорожная косметичка именная