пошив косметички

Когда клиенты заказывают пошив косметичек, часто не учитывают главное — разницу между серийным производством и штучной работой. Вот на днях принесли дизайнерскую кожу с дефектом дубления — при раскрое оказалось, что на сгибах будет проявляться белёсый налёт. Пришлось объяснять, почему для этой конкретной кожи нужна подкладка из джерси вместо привычного полиэстера.

Подбор материалов: что не пишут в техкартах

В контрактном производстве для ООО Биотехнологии Гуанчжоу Баосинь мы столкнулись с интересным случаем — их технологи требовали использовать для влагостойких косметичек термоскреплённый флис. Но при тестовой сборке выяснилось: при толщине свыше 3 мм материал создаёт ненужный объём в углах. Перешли на иглопробивной флис с силиконовой пропиткой — дороже, но сохраняет геометрию.

Заметил закономерность: многие фабрики до сих пор используют для укрепления дна картон вместо пластика. На сайте bagsmaker.ru правильно отмечают — при контакте с косметическими средствами картон деформируется за сезон. Мы перепробовали пять видов пищевого пластика толщиной 1,2 мм, пока не нашли вариант без эффекта ?паруса? при строчке.

Особенно сложно с экокожей — некоторые поставщики не предупреждают о миграции пластификаторов. Была партия где через месяц швы на косметичках стали жёсткими, как проволока. Теперь всегда делаем тест на излом образца после недельной выдержки у батареи.

Нюансы кроя: почему готовые лекала не работают

Стандартные выкройки из интернета часто не учитывают направление долевой нити при работе со стёгаными материалами. Если раскроить косметичку под углом 45 градусов — получим перекос замков. Для производства ООО Биотехнологии Гуанчжоу Баосинь разрабатывали лекала с учётом усадки стёжки после стирки — пришлось вводить поправочный коэффициент 3% по вертикали.

Мало кто проверяет расстановку карманов на готовом образце. В прошлом месяце при сборке партии 500 штук обнаружили, что внешний карман перекрывает молнию — брак по техдокументации, но функционально удобнее. Заказчик утвердил доработку лекал, хотя изначально был против отклонений от ТЗ.

Сейчас экспериментируем с бесшовным креплением зеркал — классическая посадка на клей со временем даёт желтизну по контуру. Пробуем термосвариваемые вставки из акрила, но пока есть проблемы с деформацией при температуре ниже -15°C.

Сборка: где экономят профессионалы

Наиболее частая ошибка новичков — сборка через открытый низ с последующей зашивкой. Для серийного пошива косметичек это нерационально: лишние 3 операции на изделие. Мы перешли на технологию с отворотом через молнию — сложнее вывернуть, но экономит 12% времени на операции.

Интересный момент с креплением цепочек для ключей — если ставить стандартные люверсы, через месяц активного использования начинается вырыв материала. Перешли на литые пластмассовые петли с армированием нейлоновой нитью. Дороже на 15%, но на гарантийные случаи тратим втрое меньше.

Особенно дотошно проверяем строчку в углах — там где большинство фабрик делает закрепки в 2-3 стежка, мы ставим 5 с постепенным снижением натяжения. Да, машинка изнашивается быстрее, но за два года ни одной переделки по причине расхождения швов.

Отделка: неочевидные детали

При термопечати на косметичках из полиэстера многие сталкиваются с растрескиванием рисунка на сгибах. Проблема не в краске, а в недостаточной подготовке материала — нужно делать предварительную пропарку при 80°C. Для ООО Биотехнологии Гуанчжоу Баосинь разработали трёхэтапную систему подготовки: очистка ионным воздухом, пропарка, грунтовка.

С металлической фурнитурой отдельная история — китайские заклёпки часто имеют отклонение по диаметру ножки до 0,3 мм. Кажется ерундой, но при установке на тонкие материалы даёт перекос. Теперь закупаем фурнитуру у того же поставщика, что и bagsmaker.ru — дороже, но брак по фурнитуре снизился с 7% до 0,3%.

Лазерная гравировка на экокоже требует точной настройки мощности — при превышении всего на 5% получаем сквозной прожиг подложки. Долго подбирали режим для миниатюрных косметичек — оказалось, нужно уменьшать не мощность, а скорость движения луча на 30%.

Контроль качества: что проверяют после сборки

Самый важный тест — на герметичность. Даже для обычных косметичек проверяем рассыпчатой пудрой: насыпаем внутрь, закрываем и трясём 2 минуты. Если на белой салфетке есть следы — перешиваем молнию с усиленной посадкой.

Обязательно тестируем молнии с имитацией 500 циклов открывания — используем пневматический привод с датчиком усилия. Иногда производители экономят на бегунках — после 300 циклях начинается перекос зубьев. Такие партии возвращаем сразу, даже если визуально всё идеально.

Последнее время добавили проверку на электростатику — некоторые синтетические материалы накапливают заряд, что опасно для чувствительной косметики. Разработали методику с использованием антистатического спрея с последующим замером сопротивления.

Эволюция стандартов

За последние пять лет требования к пошиву косметичек изменились кардинально — раньше допустимым считался перекос до 5 мм, сейчас более 2 мм уже брак. Особенно строго следим за совпадением рисунка на стёганых материалах — отклонение в 1 мм заметно глазу.

Интересно наблюдать как меняется спрос — если раньше 70% заказов были на классические прямоугольные модели, сейчас доминируют трапециевидные с расширенным дном. Пришлось пересчитывать все лекала и закупать новые пресс-формы для пластиковых вставок.

Сейчас работаем над косметичками с подогревом для профессиональной косметики — технология интересная, но пока не решён вопрос с безопасностью аккумуляторов. Возможно, в сотрудничестве с ООО Биотехнологии Гуанчжоу Баосинь найдём решение — у них хорошая научная база в области материаловедения.

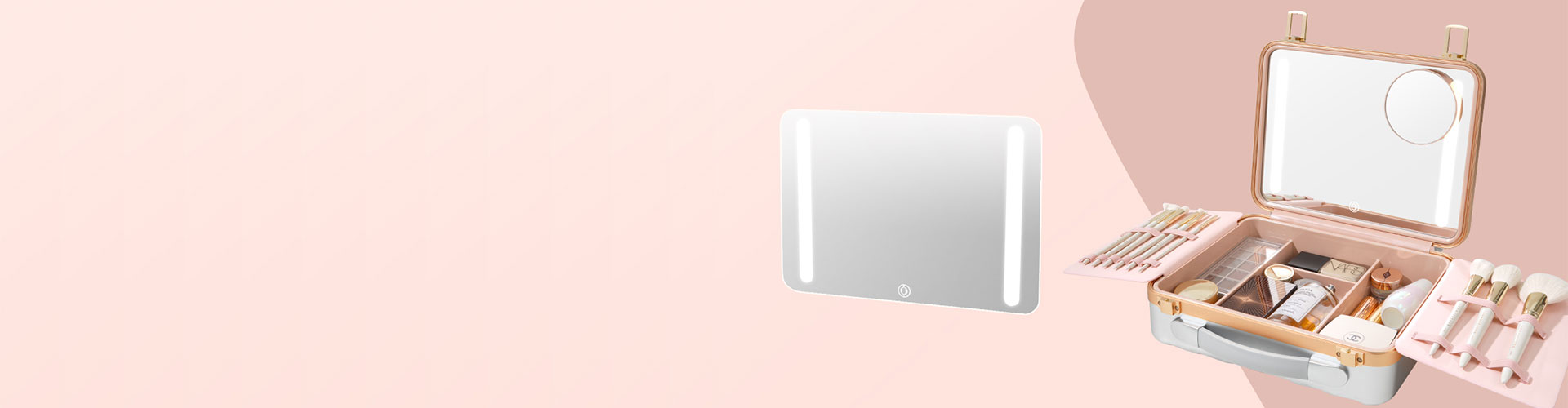

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

R201 Профессиональный косметичка

R201 Профессиональный косметичка -

G410-G Ежедневная косметичка

G410-G Ежедневная косметичка -

R-L302 Ежедневная косметичка

R-L302 Ежедневная косметичка -

MHGHS Прозрачная черная косметичка оптом – Органайзер для косметики и аксессуаров

MHGHS Прозрачная черная косметичка оптом – Органайзер для косметики и аксессуаров -

LC01-B Настольная косметичка

LC01-B Настольная косметичка -

W001 Настольная косметичка

W001 Настольная косметичка -

JD010 Дорожная косметичка

JD010 Дорожная косметичка -

TS11 Настольная косметичка

TS11 Настольная косметичка -

Прозрачная черная портативная косметичка большой емкости из искусственной кожи, водонепроницаемая портативная сумка для хранения 【поддержка оптовой настройки】

Прозрачная черная портативная косметичка большой емкости из искусственной кожи, водонепроницаемая портативная сумка для хранения 【поддержка оптовой настройки】 -

DRLBSGZHS Красная прозрачная косметичка оптом| водонепроницаемая сумка для хранения из ПВХ толщиной 22,5 см

DRLBSGZHS Красная прозрачная косметичка оптом| водонепроницаемая сумка для хранения из ПВХ толщиной 22,5 см -

P360 Настольная косметичка

P360 Настольная косметичка -

TM-205KH Ежедневная косметичка

TM-205KH Ежедневная косметичка

Связанный поиск

Связанный поиск- Лидинг изготовление маленькой косметички своими руками

- Оптовая большая косметичка Diy

- Ведущий покупатель складных косметичек с карманами

- косметичка виктория сикрет

- Лучшие покупатели больших дорожных косметичек

- Ведущий Мобильный косметический футляр

- Портативная косметичка для путешествий

- Коробка для хранения косметики с выдвижным ящиком

- Ведущий Маленькие складные косметички

- отличная большая косметичка valberis