выкройка косметички

Когда слышишь 'выкройка косметички', многие представляют простой прямоугольник с молнией — и это первая ошибка. На деле даже скромная сумочка для мелочей требует учета десятков нюансов: от поведения материалов до эргономики швов. В работе с ООО Биотехнологии Гуанчжоу Баосинь мы прошли путь от шаблонных решений до конструкций, где каждая складка работает на функциональность.

Почему стандартные лекала не работают

Готовые выкройки из журналов часто игнорируют главное — свойства конкретного материала. Вспоминаю партию косметичек из водоотталкивающего неопрена: при раскрое по универсальной схеме углы 'гуляли', а швы топорщились. Пришлось пересчитывать припуски с учетом растяжимости ткани — разница до 3 мм на участке кардинально меняла геометрию.

Особенно критичен выбор выкройка косметички для моделей с жестким каркасом. Если для мягкого полотна можно компенсировать погрешности сборкой, то здесь каждый миллиметр должен быть выверен. Мы в Баосинь сначала тестируем на муслине даже простые формы — иногда обнаруживаем, что классический треугольный клапан создает ненужное напряжение в месте крепления фурнитуры.

Типичный провал — история с бархатными косметичками для новогодней коллекции. Лекала делали под стандартную толщину материала, но производитель изменил плотность основы. В итоге детали подкладки не сошлись с основными элементами — партию пришлось перекраивать вручную. Теперь всегда запрашиваем технические спецификации у поставщиков тканей.

Как математика превращается в реальный объем

Расчет вместимости — это не просто сложение габаритов. Возьмем популярную модель-конверт: если делать ее по плоской выкройке, в готовом виде теряется до 15% полезного пространства. Мы разработали систему поправок на 'объемные искажения' — например, для косметички с боковыми складками добавляем к глубине 0.7 от высоты, иначе помады будут упираться в стенки.

Интересный случай был с заказом для авиакомпании — требовалась ультракомпактная модель для ручной клади. Пришлось создать выкройка косметички с переменными припусками: в зоне молнии 1.5 см, по дну — 0.8 см. Это позволило сохранить форму при минимальном расходе материала. Кстати, такие нюансы мы всегда отражаем в технической документации на bagsmaker.ru.

Сейчас экспериментируем с модульными конструкциями. Вместо традиционного кроя из 3-4 деталей пробуем собирать косметички из 6-7 элементов — как в конструкторе. Неожиданно сложной оказалась стыковка криволинейных швов: при переходе от овала к прямоугольнику образуются 'мертвые зоны', где ткань мнется. Решаем проблему за счет комбинированных материалов — например, вставляем эластичные вставки из неопрена.

Фурнитура как часть конструкции

Многие недооценивают, как молния влияет на геометрию изделия. Для вогнутой молнии типа 'трапеция' приходится делать специальные закругления на лекалах — иначе по бокам образуются складки-уши. Мы в Биотехнологии Гуанчжоу Баосинь даже составили таблицу соответствия: для молний длиной 15-20 см радиус скругления 2.5 см, для 25-30 см — уже 3.8 см.

Особая история — крепление колец и карабинов. В классической выкройка косметички часто предусматривают просто усиленный припуск. Но при активном использовании ткань в этих местах быстро истирается. Теперь мы закладываем технологические 'окна' — вырезаем участки крепления из основного материала и заменяем кожзамом с армирующей прослойкой. На bagsmaker.ru есть фото таких образцов в разделе экспериментальных разработок.

Сейчас тестируем магнитные кнопки вместо традиционных — оказалось, они требуют совершенно иного подхода к крою. Под магниты нужны многослойные 'подушки', которые меняют баланс жесткости. Пришлось перепроектировать всю верхнюю часть косметичек, иначе при закрывании края заминались.

Ткани, которые обманывают ожидания

Казалось бы, что сложного в работе с хлопком? Но когда мы запустили линейку эко-косметичек из органического хлопка, столкнулись с непредсказуемой усадкой. После первой стирки декоративная строчка 'повела' ткань, хотя по технологии усадку уже учли. Пришлось разрабатывать специальную выкройка косметички с увеличенными припусками по долевой и поперечной нитям — разница до 4%.

Синтетические материалы преподносят другие сюрпризы. К примеру, полиэстер с водоотталкивающей пропиткой при раскрое 'сползает', если использовать обычные ножи. Перешли на вакуумные раскройные столы — дорого, но экономит до 12% материала. Для наших объемов на bagsmaker.ru это оказалось выгоднее, чем постоянная перекраивание.

Самый капризный материал в практике — японский текстиль с ручной набивкой. Рисунок требует точной подгонки по швам, иначе теряется вся эстетика. Для такой работы создали 'координатные' лекала с разметкой по осям — как для пошива одежды, только в миниатюре. Неожиданно, этот подход теперь используем для всех премиальных моделей.

Ошибки, которые стали открытиями

Помню, как пытались сделать косметичку с двойным дном — для 'секретного' отделения. Первые образцы получались перекошенными, пока не поняли: проблема в смещении центра тяжести. Пришлось пересчитывать баланс и добавлять утяжелители в нижнюю часть — теперь это наша фишка в дорожных наборах.

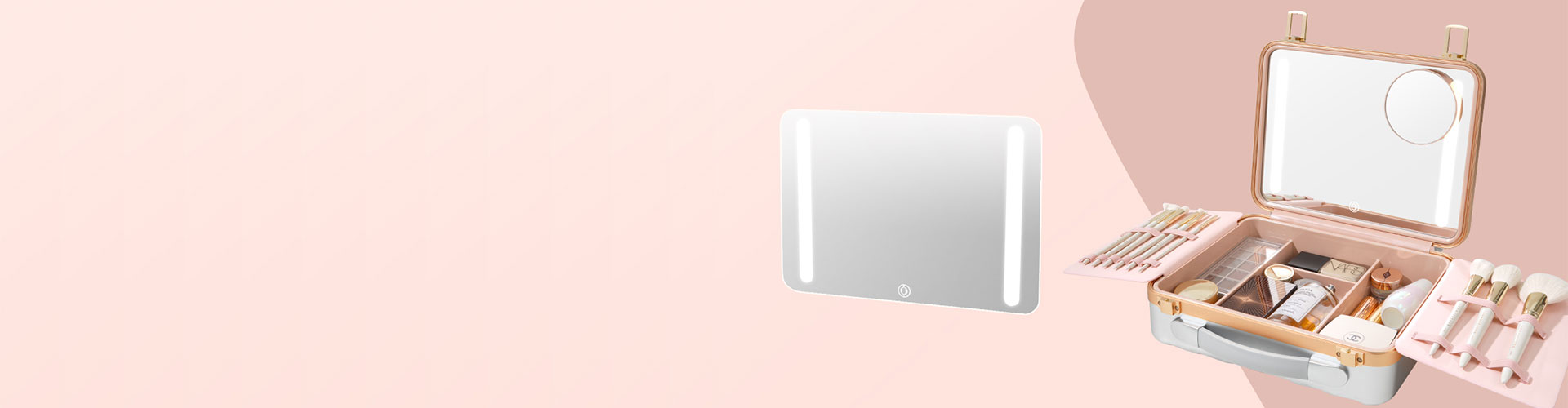

Еще один провал обернулся инновацией. Делали выкройка косметички со встроенным зеркалом — в готовом виде конструкция не складывалась. Решение нашли, разделив внутреннее пространство на гибкие секции, а зеркало разместили на откидной панели. Такие модели теперь самые популярные в корпоративных заказах через bagsmaker.ru.

Сейчас работаем над 'трансформерами' — где одна выкройка позволяет собрать 3-4 конфигурации косметички. Самое сложное — предусмотреть универсальные точки крепления фурнитуры. Кажется, нашли решение через систему съемных модулей, но пока тестируем прочность соединений. Если все получится, это будет прорыв для массового производства.

Почему важен контекст производства

Когда мы только начинали в Биотехнологии Гуанчжоу Баосинь, пытались внедрить 'идеальные' лекала от европейских дизайнеров. Но их методы раскроя не учитывали особенности нашего оборудования — например, разную скорость подачи материала на раскройных станках. Пришлось адаптировать все разработки под реальные производственные линии.

Сейчас все новые выкройка косметички тестируем в трех вариантах: для ручного пошива, для полуавтоматических линий и для полного цикла автоматизации. Удивительно, но иногда ручной вариант оказывается технологичнее — особенно для моделей со сложной геометрией. На bagsmaker.ru мы как раз анонсировали серию 'Хендмейд', где обыграли эту особенность.

Перспективное направление — адаптация лекал под 3D-печать аксессуаров. Экспериментируем с биопластиком, который можно интегрировать в текстильные конструкции. Пока сложно предсказать поведение таких гибридных материалов, но первые образцы показывают интересные результаты — особенно в плане износостойкости.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HM701 Профессиональный косметичка

HM701 Профессиональный косметичка -

CHLVG Длинная коробка прозрачная косметичка оптом водонепроницаемая сумка для хранения из ПВХ черный, белый и красный три цвета по желанию

CHLVG Длинная коробка прозрачная косметичка оптом водонепроницаемая сумка для хранения из ПВХ черный, белый и красный три цвета по желанию -

DXJZB Ежедневная косметичка

DXJZB Ежедневная косметичка -

KH617 Ежедневная косметичка

KH617 Ежедневная косметичка -

BL401 Профессиональный косметичка

BL401 Профессиональный косметичка -

XFFSGBS Прозрачная косметичка оптом – белая косметичка 14x12x10 см | Bagsmaker

XFFSGBS Прозрачная косметичка оптом – белая косметичка 14x12x10 см | Bagsmaker -

L01-A Ежедневная косметичка

L01-A Ежедневная косметичка -

R-L302 Ежедневная косметичка

R-L302 Ежедневная косметичка -

TYSSH Другие косметички

TYSSH Другие косметички -

M22 Профессиональный косметичка

M22 Профессиональный косметичка -

SJB Другие косметички

SJB Другие косметички -

W001 Настольная косметичка

W001 Настольная косметичка

Связанный поиск

Связанный поиск- Купить Женская дорожная косметичка Papuk Beauty

- Дешевые Маленькая косметичка сделанная своими руками

- Ведущая многофункциональная косметичка для путешествий

- Дешевые Озон кожаная косметичка

- Китай кожаная косметичка узор

- Купить женскую кожаную косметичку в Санкт-Петербурге

- Оптовая на заказ кожаные косметички

- Оптовая большие косметички для детей

- косметичка дорожная женская большая

- Дешевые Профессиональный макияж случае